法蘭蓋

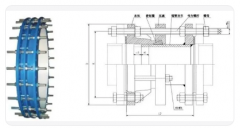

高壓換熱器法蘭

材料:不銹鋼 碳鋼 合金鋼

交期:標(biāo)準(zhǔn)法蘭常年現(xiàn)貨

描述:聯(lián)系站長免費(fèi)領(lǐng)取法蘭標(biāo)準(zhǔn)及重量表

規(guī)格: DN20-DN3000

在線咨詢 交期:標(biāo)準(zhǔn)法蘭常年現(xiàn)貨

描述:聯(lián)系站長免費(fèi)領(lǐng)取法蘭標(biāo)準(zhǔn)及重量表

規(guī)格: DN20-DN3000